Проект: "Оценка двигателей внутреннего сгорания"

Мы поставили пред собой амбициозную задачу: объединить в одной конструкции положительные качества известных типов двигателей и исключить их недостатки. Такой двигатель мы условно называем "ОПТИМАЛЬНЫМ".

А как оценить и сравнить такой двигатель с известными и любыми другими? Для этого нужны методики, которые мы излагаем ниже.

1. Актуальность оценки ДВС

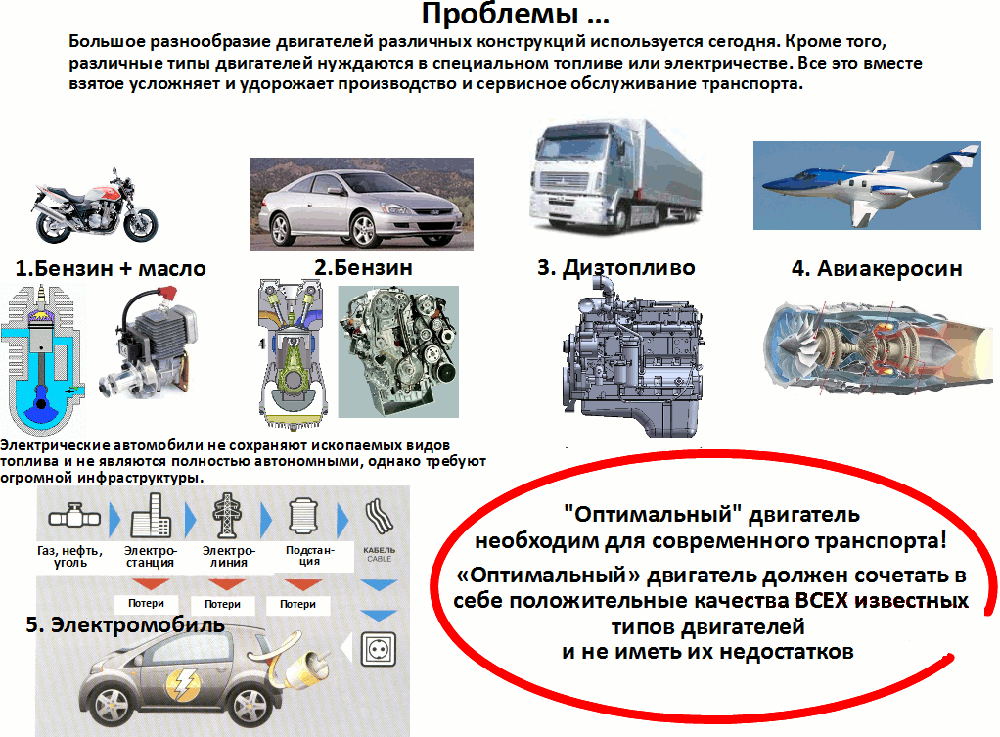

Многообразием видов и специфических особенностей транспортных средств определяется огромное многообразие применяемых двигателей: поршневых, газотурбинных, электрических ...

Поэтому важно иметь инструмент для их объективной сравнительной оценки, чтобы правильно определить эффективные пути их совершенствования.

Мы предлагаем осуществлять сравнительную оценку двигателей по 3 количественным параметрам:

- Энергетическое совершенство

- Кинематическое совершенство

- Энергетический потенциал.

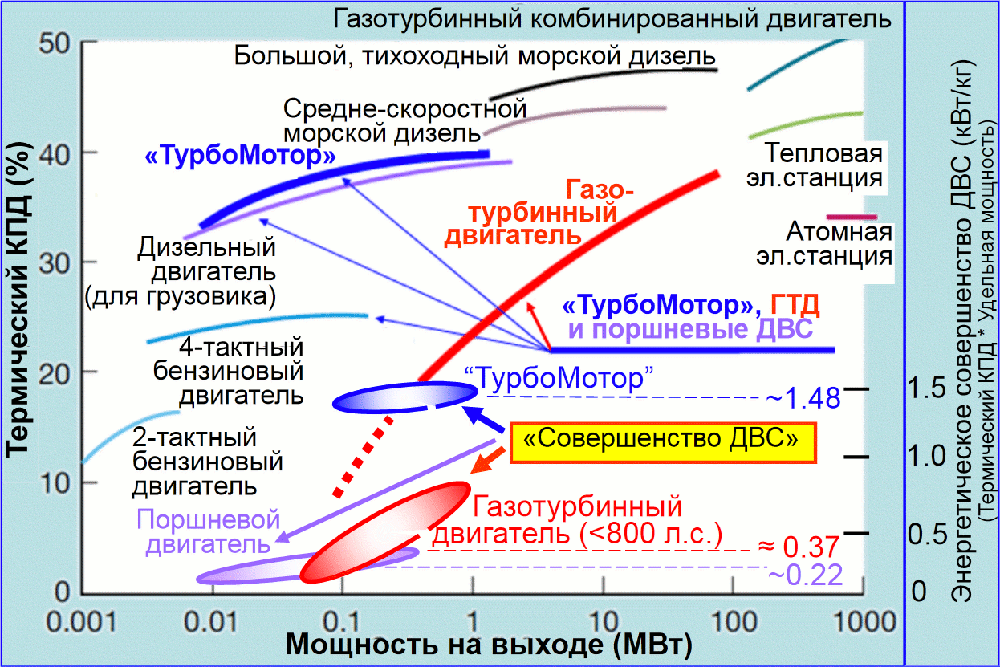

2. Оценка ДВС по параметру "Энергетическое совершенство"

Энергетическое совершенство поршневых и газотурбинных ДВС различных конструкций может быть в первом приближении количественно определёно

по методике, которая в очень упрощённом виде излагается ниже.

Энергетическое совершенство конструкции двигателя внутреннего сгорания (ДВС) целесообразно оценивать одновременно по 2 основным параметрам:

- по тепловому КПД

- по удельной весовой мощности.

Очевидно, чем больше значение КПД и удельная весовая мощность, тем с большей коммерческой эффективностью реализуются технические возможности ДВС. Поэтому произведение значения КПД двигателя на его удельную весовую мощность можно назвать параметром «Энергетическое совершенство ДВС».

Для оценки и сравнения между собой ДВС различного типа примем такие их усреднённые параметры:

- удельная мощность ГТД и «ТурбоМотора» равна ~5 л.с./кг (~3.7 кВт/кг),

- удельная мощность поршневых ДВС ~1,36 л.с./кг (~1.0 кВт/кг).

- средний КПД для поршневых ДВС примем равным 30% (между бензиновым двигателем Отто и дизелем),

- средний КПД для ГТД малой мощности (RR300 имеет пиковое давление всего 6,2атм.) примем значение ≈13%,

- средний КПдля «ТурбоМотора» примем ≈40% (за счёт минимальных потерь на внутреннее трение).

Тогда значение параметра "Энергетическое совершенство" будет равно:

- Поршневого ДВС: Епд = ~0.3 * 1.0 кВт/кг ≈ 0.3 кВт/кг;

- ГТД малой мощности: Егтд = ~0.13* 3.7 кВт/кг ≈ 0.5 кВт/кг;

- «ТурбоМотора»: Етм = ~ 0.4*3.7 кВт/кг ≈ 1.5 кВт/кг.

Результат: Превосходство «ТурбоМотора» по параметру "Энергетическое совершенство" составляет:

- для поршневых ДВС: 1.5 / 0.3 ≈ 5 раз;

- для газотурбинного ДВС (при мощности менее 500 кВт): 1.5 / 0.5 ≈ 3раза;

- для газотурбинного ДВС (при мощности 100 МВт): ≈ 1, т.е. равны, т.к КПД ≈40%.

(источник: "Approach to High Efficiency Diesel and Gas Engines", Tatsuo Takaishi и другие) локальная копия.

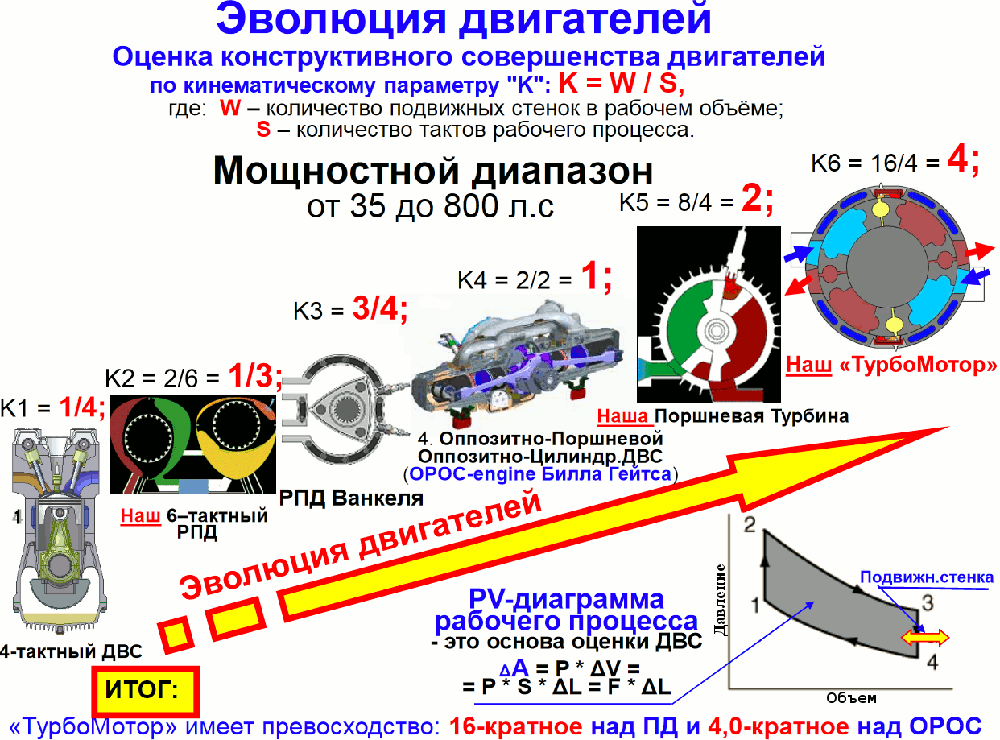

3. Оценка ДВС по параметру "Кинематическое совершенство"

Кинематическое совершенство ДВС различных конструкций (рабочий процесс которых осуществляется в закрытом объёме) может быть количественно определено по предложенной нами методике, которая в очень упрощённом виде излагается ниже.

В основу этой методики положена теория классической термодинамики, в частности

термодинамический цикл рабочего процесса двигателя внутреннего сгорания (на рисунке). Его физический смысл в системе координат р и V очень простой – это величина 4-гранной площади рV-диаграммы. Эта площадь по величине соответствует работе, которую совершают подвижные стенки рабочей полости ДВС за 1 полный рабочий цикл, например, общеизвестный 2-х или 4-тактный рабочий цикл. Наибольшая площадь рV-диаграммы соответствует наибольшей работе цикла ДВС и, соответственно, наибольшей эффективности преобразования энергии горячего газа в механическую работу. Т.е. эффективность ДВС тем больше, чем больше степень расширения горячего газа: от возможно наибольшего давления горячего газа в камере сгорания и до его наибольшего расширения – вплоть до атмосферного давления.

ДВС может иметь несколько рабочих объёмов, в каждом из которых должна быть подвижная стенка, посредством которой осуществляется преобразование тепловой энергии газов в механическую работу. Естественно, каждая подвижная стенка должна иметь кинематический привод. Такой привод может быть как индивидуальным для каждой подвижной стенки, так и общим сразу для всех стенок. Естественно, во втором случае ДВС будет проще по конструкции, легче, компактнее и дешевле в изготовлении благодаря меньшему количеству деталей.

Кроме того, надо учесть, что из всех тактов термодинамического цикла полезную работу совершает только один «Рабочий такт», остальные такты рабочего цикла являются энергозатратными. Следовательно, рабочие циклы с меньшим общим количеством тактов являются более энергетически эффективными в силу большей удельной доли «Рабочего такта» в полном рабочем цикле.

Количественная оценка кинематического совершенства ДВС различных конструкций (параметр К) определяется очень просто: для этого надо количество подвижных стенок (W) в рабочей полости разделить на количество тактов рабочего цикла (S), то есть:

K = W / S

Например, поршневой ДВС имеет в 1 цилиндре 1 подвижную стенку и 4 такта рабочего процесса. Результатом оценки его кинематического совершенства будет значение:

Kпд = 1 / 4 (см. Рис.1, слева).

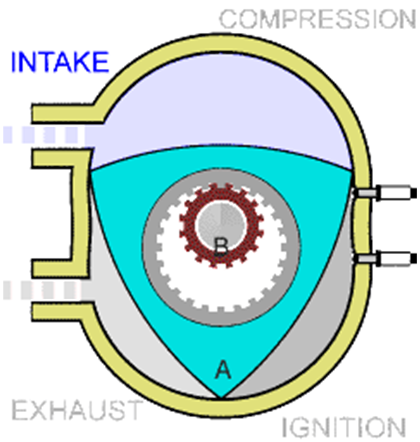

Например, 1 секция РПД Ф.Ванкеля имеет 3 подвижные стенки в рабочей полости секции и 4 такта рабочего процесса. Результатом оценки его кинематического совершенства будет значение:

Kрпд = 3 / 4 (см. Рис.1, в центре).

Ещё один пример. Фирмой “EcoMotors”, США, с 2008 года при финансировании проекта Биллом Гейтсом разрабатывается Оппозитно-Поршневой Оппозитно-Цилиндровый двигатель (Opposite-Piston Opposite-Cylinder engine – «OPOC-engine»). Этот 2-тактный дизель имеет в каждом из цилиндров по 2 движущихся навстречу друг другу поршня. Газораспределительного механизма нет, продувка цилиндров осуществляется компрессором. Таким образом, 1 цилиндр OPOC-engine имеет 2 подвижные стенки в цилиндре и 2 такта рабочего процесса. Результатом оценки его кинематического совершенства будет значение:

Kopoc = 2 / 2 = 1 (см. Рис.1, справа).

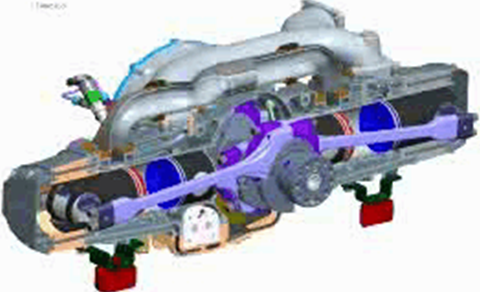

Количественная оценка «ТурбоМотора» осуществляется на основе его конструктивных параметров. Он работает по 4-тактному циклу и имеет в 1-й рабочей полости два 4-лопастных ротора, которые осуществляют вращательно-колебательное движение. Для «ТурбоМотора» количество подвижных стенок роторов в 1 рабочей полости будет:

z = 2 ротора * 4 лопасти * 2 грани = 16.

Следовательно,

Kтм = 16 / 4 = 4.

|

|

|

|

Kпд = 1 / 4 поршневой ДВС |

Kрпд = 3 / 4 Роторно-поршневой ДВС |

Kopoc = 2 / 2 = 1 OPOC-engine Билла Гейтса |

Рис.1. Количественная оценка ДВС различной конструкции.

Столь высокое значение показателя кинематического совершенства говорит о перспективности конструкции роторно-лопастных ДВС. Общая информация по параметру "Кинематическое совершенство" разных типов ДВС приведена ниже.

Результат: Превосходство «ТурбоМотора» по параметру "Кинематическое совершенство ДВС" составляет:

- для поршневых ДВС: 16 раз;

- для РПД Ф.Ванкеля: 16/3 ≈5,3 раза;

- для ОРОС-engine: 4 раза.

4. Оценка ДВС по параметру "Энергетический потенциал"

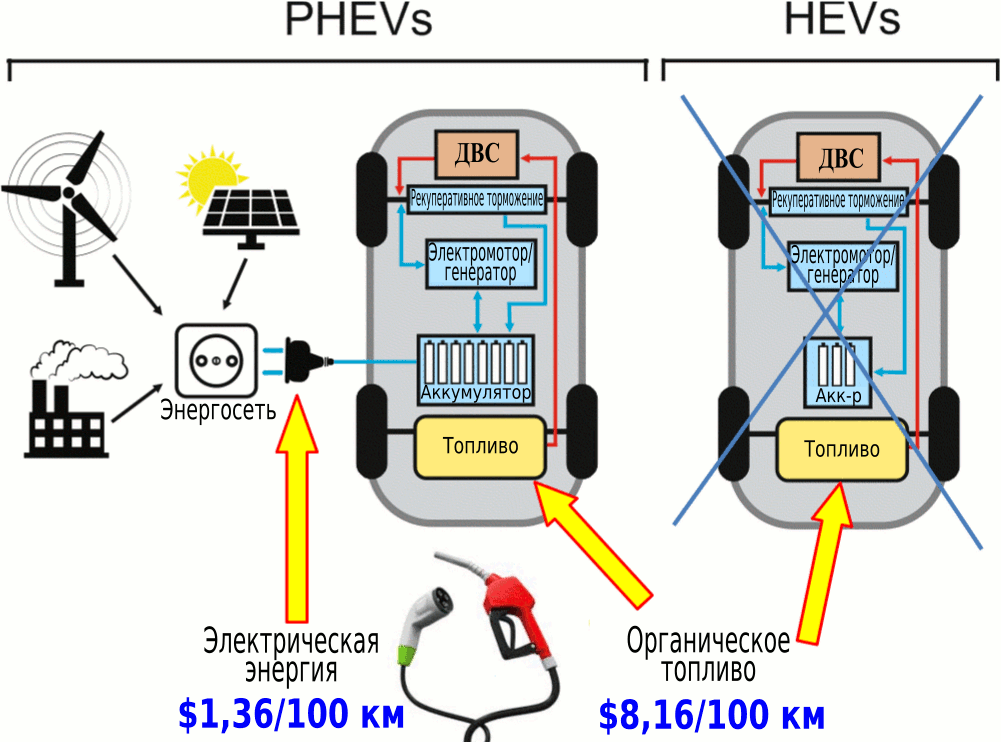

Энергетический потенциал современного транспортного электропривода по сравнению с существующими поршневыми ДВС и "ТурбоМотором" может быть оценен на основе сравнения удельной весовой энергоёмкости современных электрических батарей и углеводородного топлива (составлено по материалам: http://madoptic.narod.ru/info/Electro.htm).

Энергоемкость одного килограмма топлива типа АИ95 или аналогичного находится на уровне 47 МДж. В более удобной для сравнения системе единиц это составляет 13 кВт*ч/кг. Чтобы привести энергоемкость килограмма топлива ко входу трансмиссии, т.е. учесть КПД силовой установки, воспользуемся средним (и пессимистическим) значением КПД для бензиновых двигателей внутреннего сгорания. Он составляет около 20%, поэтому приведенная ко входу трансмиссии энергетическая емкость топлива составит 2.61 кВт*ч/кг.

Определим энергоёмкость электропривода. Одна из лучших и эффективных батарей, выпускаемых промышленностью в настоящее время – литий-ионная LEV50 фирмы Lithium Energy Japan. Масса каждого элемента 1.8 кг, выдаваемое напряжение 3.75 В, емкость 50 А*ч, что в результате дает энергоемкость 187.5 Вт*ч. Приведем это к единице массы и получим 0.104 кВт*ч/кг. Далее, опять же, приведем ко входу трансмиссии, чтобы учесть КПД электродвигателя (в среднем это около 80%), и получим величину 0.083 кВт*ч/кг. Эта величина будет еще приблизительно на 10% ниже, если в электромобиле применен двигатель переменного тока и потребуется преобразователь постоянного напряжения батареи в переменное.

Результат: Сравним две полученные цифры - 2.61 кВт*ч/кг для бензина и 0.083 кВт*ч/кг для батареи. Разница приведенной удельной энергоемкости: 2.61 / 0.083 = 31.5 раза в пользу бензина. Это означает, что энергетический потенциал углеводородного топлива на единицу веса более чем в 30 раз больше по сравнению с лучшими электрическими батареями.

Следовательно, эквивалентом 50-литровому бензобаку является батарея массой около 1150 кг. Сейчас для обычного автомобиля массой около 1.5 тонн полезная нагрузка составляет до 500 кг. То есть, электромобиль возит свои батареи, а не пассажиров и полезный груз. Тупиковая ситуация – если больше устанавливать батарей для большего пробега, тем больше энергии будет расходоваться на перемещение этих батарей и эффективность доставки полезной нагрузки